Jak przypasować ustawienia spawania migomatem do różnych typów materiałów?

Jak przypasować ustawienia spawania migomatem do różnych materiałów?

Aby dopasować ustawienia spawania migomatem do różnych rodzajów materiałów, należy uwzględnić ich specyficzne właściwości, takie jak grubość, skład chemiczny oraz rodzaj powłoki powierzchniowej. Przede wszystkim kluczowe parametry to napięcie, prąd spawania i prędkość podawania drutu. Dla stali nierdzewnej zaleca się stosowanie gazu osłonowego, takiego jak argon z domieszką CO₂ (najlepiej w proporcji 98% argonu i 2% CO₂), co zapobiega utlenianiu materiału. W przypadku aluminium zakres prądu powinien być wyższy, przy jednoczesnym użyciu czystego argonu jako gazu ochronnego. Jak wynika z raportu AWS (American Welding Society) z 2023 roku, wybór drutu spawalniczego odpowiadającego rodzajowi materiału (np. ER70S-6 dla stali węglowych) ma ogromny wpływ na jakość łączenia. Ponadto, grubość materiału determinuje ilość ciepła wprowadzanego w spaw — cieńsze elementy wymagają niższego napięcia, by uniknąć przepaleń. Warto także pamiętać, że dla materiałów ocynkowanych należy usuwać warstwę cynku w miejscu spawania, by zminimalizować emisję szkodliwych gazów. Podsumowując, dostosowanie parametrów spawania do materiału to proces precyzyjny, którego opanowanie pozwoli uzyskać trwałe i estetyczne spoiny.

Jakie parametry spawania migomatem są kluczowe dla stali węglowej?

Podstawowe parametry spawania migomatem, które należy dostosować do stali węglowej, to napięcie łuku, prędkość podawania drutu, natężenie prądu oraz rodzaj gazu osłonowego. Aby osiągnąć optymalną jakość spoiny w przypadku tej grupy materiałowej, warto zwrócić uwagę na szczegóły: na przykład, stal węglowa wymaga zwykle zastosowania mieszaniny gazów, w skład której wchodzi 80% argonu i 20% dwutlenku węgla (Ar + CO2). Według badań American Welding Society (AWS) niskie napięcie łuku w zakresie 16–20 V jest korzystne dla spawania cienkich blach ze stali węglowej, natomiast wyższe wartości, np. 22–26 V, są zalecane przy grubszych elementach. Prędkość podawania drutu, mierzona jako metr na minutę (m/min), również różni się w zależności od rodzaju stali – dla drutu o średnicy 0,8 mm wartość 4–6 m/min jest zazwyczaj optymalna. Co więcej, stal węglowa wymaga odpowiedniego przygotowania powierzchni: należy usunąć wszelkie zanieczyszczenia, takie jak rdza czy oleje, aby uniknąć defektów spoiny. Przestrzeganie tych parametrów nie tylko gwarantuje wytrzymałość połączeń, ale także minimalizuje ryzyko powstawania mikropęknięć czy porowatości, które mogą znacząco obniżyć trwałość całej konstrukcji.

Co należy wiedzieć o ustawieniach spawania migomatem dla stali nierdzewnej?

Spawanie stali nierdzewnej migomatem wymaga precyzyjnego dostosowania parametrów, które pozwolą zachować właściwości antykorozyjne materiału i uniknąć deformacji. Kluczowe ustawienia obejmują wybór odpowiedniego gazu osłonowego – zazwyczaj stosuje się mieszanki argonu z dwutlenkiem węgla (CO₂) w proporcji 98% do 2%, co minimalizuje utlenianie. Temperatura pracy powinna być dostosowana do grubości materiału – przy cienkiej stali nierdzewnej, na przykład o grubości 1 mm, natężenie prądu powinno wynosić około 40-50 A. Ważnym elementem jest również właściwy drut spawalniczy; najczęściej używa się drutu typu ER308L, który dobrze współpracuje z większością stopów stali nierdzewnej. Aby uniknąć przegrzewania, sugeruje się stosowanie krótkiego łuku spawalniczego i spawanie w trybie pulsacyjnym, co pozwala na lepszą kontrolę nad temperaturą. Badania przeprowadzone przez Instytut Spawalnictwa w Gliwicach potwierdzają również, że odpowiednia prędkość przesuwu spawarki – np. 25-30 cm/min dla cienkich arkuszy – znacząco wpływa na jakość spoiny. Ponadto warto pamiętać o czyszczeniu spawanego obszaru przed i po procesie, aby usunąć ewentualne naloty oraz odpryski, co zapewni wygładzoną i trwałą spoinę. Dzięki optymalnym ustawieniom i ostrożności możesz uzyskać czyste, estetyczne złącza, które będą trwałe oraz odporne na działanie czynników zewnętrznych.

Jak dobrać ustawienia spawania migomatem do aluminium?

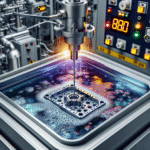

Przypasowanie odpowiednich ustawień spawania migomatem do aluminium jest kluczowe, ponieważ materiał ten wymaga specyficznych warunków pracy. Aluminium charakteryzuje się wysoką przewodnością cieplną i stosunkowo niską temperaturą topnienia (około 660°C), co czyni je bardziej wymagającym w obróbce niż stal. Aby uzyskać pożądane rezultaty, warto stosować prąd zmienny (AC) oraz odpowiedni gaz osłonowy – najczęściej czysty argon, który działa ochronnie na spoinę i zapobiega utlenianiu. Kluczowy jest także dobór parametrów, takich jak napięcie łuku, które powinno mieścić się w przedziale 15–25 V, oraz prędkość podawania drutu – najczęściej od 5 do 10 metrów na minutę w zależności od grubości materiału. Według raportu Welding Institute z 2022 r., istotną rolę odgrywa precyzyjne czyszczenie aluminium przed spawaniem, aby usunąć tlenek aluminium, który topi się dopiero w temperaturze 2072°C. Co więcej, zaleca się stosowanie drutu spawalniczego o składzie podobnym do materiału bazowego, np. stopu 4045 czy 5356, co zwiększa wytrzymałość spoiny. Pamiętaj również o ustawieniu odpowiedniego trybu spawania – pulsacyjnego, który minimalizuje ryzyko przepaleń cienkich elementów. Precyzyjna kalibracja tych czynników pozwala uzyskać estetyczne i trwałe łączenia, nawet w przypadku skomplikowanych projektów.

Jakie są różnice w technologiach spawania migomatem dla materiałów kompozytowych?

Spawanie migomatem materiałów kompozytowych różni się istotnie od pracy z tradycyjnymi metalami, co wynika z unikalnej budowy i właściwości tych nowoczesnych tworzyw. Kompozyty, złożone zwykle z warstw matrycy polimerowej oraz włókien wzmacniających (np. węglowych lub szklanych), wymagają precyzyjnego doboru parametrów spawania. Kluczową różnicą jest temperatura – niektóre kompozyty topnieją już w zakresie 130-250°C, podczas gdy stal wymaga temperatur powyżej 1400°C. Z tego względu, technologia spawania migomatem musi uwzględniać bardzo precyzyjną kontrolę ciepła. Co więcej, podczas spawania kompozytów stosuje się często dodatkowe osłony z gazów, takich jak argon, aby uniknąć termicznej degradacji materiału, co potwierdza raport Instytutu Spawalnictwa w Gliwicach z 2023 roku. Ważnym aspektem jest również zastosowanie specjalnych elektrod i drutów spawalniczych, dostosowanych do struktury kompozytu – ich niewłaściwy dobór może prowadzić do mikropęknięć, które osłabiają spoinę. Choć spawanie migomatem kompozytów jest bardziej wymagające i czasochłonne, jego kluczową zaletą jest możliwość precyzyjnego łączenia nawet cienkich warstw o grubości zaledwie 1-2 mm, co czyni tę technologię niezastąpioną w przemyśle lotniczym i motoryzacyjnym.

Aby skutecznie dopasować ustawienia spawania migomatem do różnych typów materiałów, warto zapoznać się z praktycznymi wskazówkami, które możesz znaleźć w naszym artykule. Kliknij tutaj, aby dowiedzieć się więcej: https://kossremo.com.pl/spawanie-aluminium-i-nierdzewki-metoda-tig-na-czym-polega/.