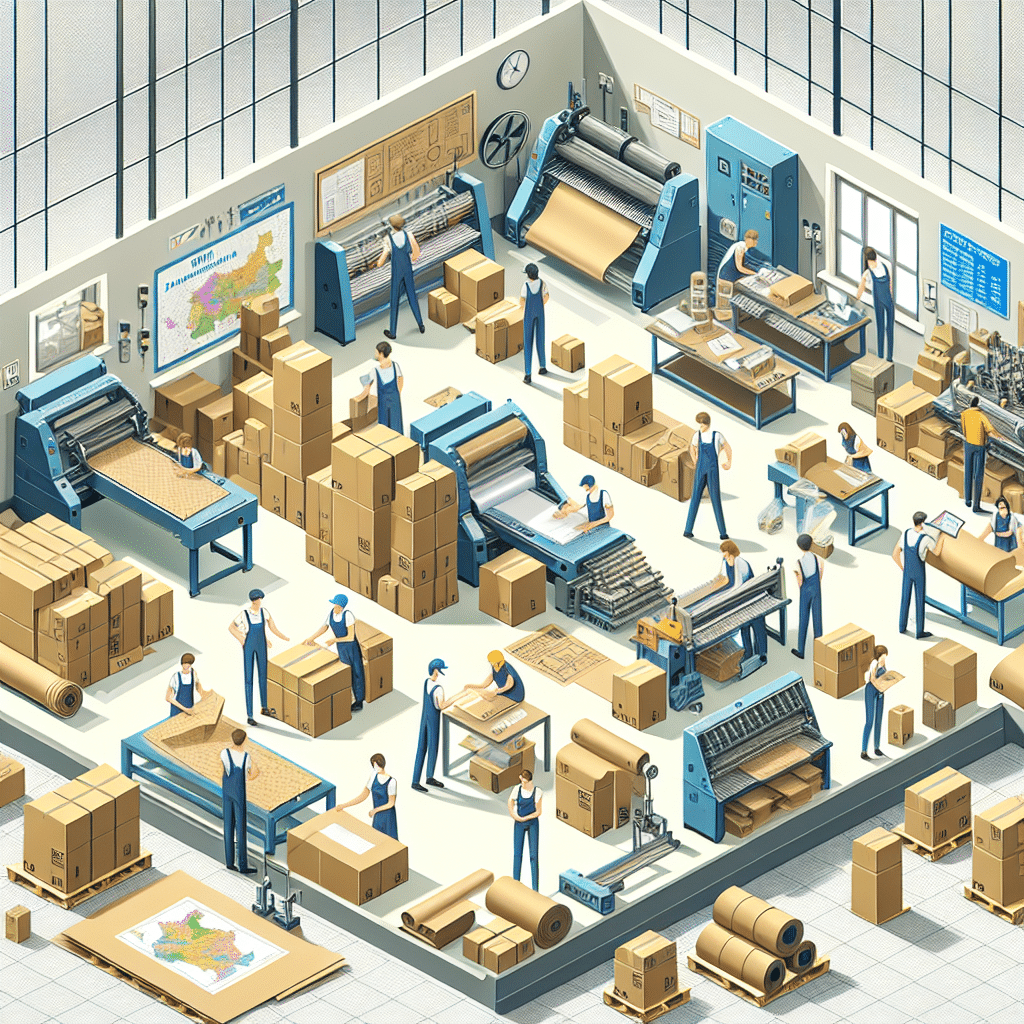

Jak zoptymalizować produkcję opakowań – wskazówki dla Twojej firmy

1. Dostosowanie do potrzeb klienta

Osiągnięcie optymalizacji produkcji opakowań zaczyna się od dokładnego zrozumienia potrzeb klienta. Przed rozpoczęciem produkcji należy zadać sobie kilka ważnych pytań, aby uzyskać wgląd w to, czego oczekuje klient. Pytania dotyczące konkretnych wymagań dotyczących wielkości, kształtu, materiału i drukowania opakowań, a także kwestii dostawy i ceny, będą pomocne w przeprowadzeniu skutecznej optymalizacji.

2. Wybór odpowiednich materiałów

Drugim krokiem w procesie optymalizacji jest wybór materiałów do wykorzystania w produkcji opakowań. Należy wziąć pod uwagę zarówno potrzeby klienta, jak i ekonomiczne aspekty opakowania. Wybór materiału powinien zależeć od wielu czynników, takich jak wytrzymałość, wielkość i wygląd opakowania oraz jego funkcjonalność. Najlepszym wyborem w wielu przypadkach jest stosowanie materiałów ekologicznych lub recyklingowanych, które mogą znacząco zmniejszyć koszty produkcji.

3. Minimalizacja zużycia materiału

Kolejnym krokiem w optymalizacji produkcji opakowań jest stosowanie technik minimalizacji zużycia materiału. Obejmują one stosowanie technik drukowania i pakowania, które minimalizują ilość materiału, a także stosowanie optymalnych kształtów opakowania i wykorzystywanie technik wstępnego składania. Te techniki mogą znacząco zmniejszyć koszty produkcji opakowań, a także zminimalizować zużycie materiału, co jest korzystne zarówno dla środowiska, jak i dla przedsiębiorstwa.

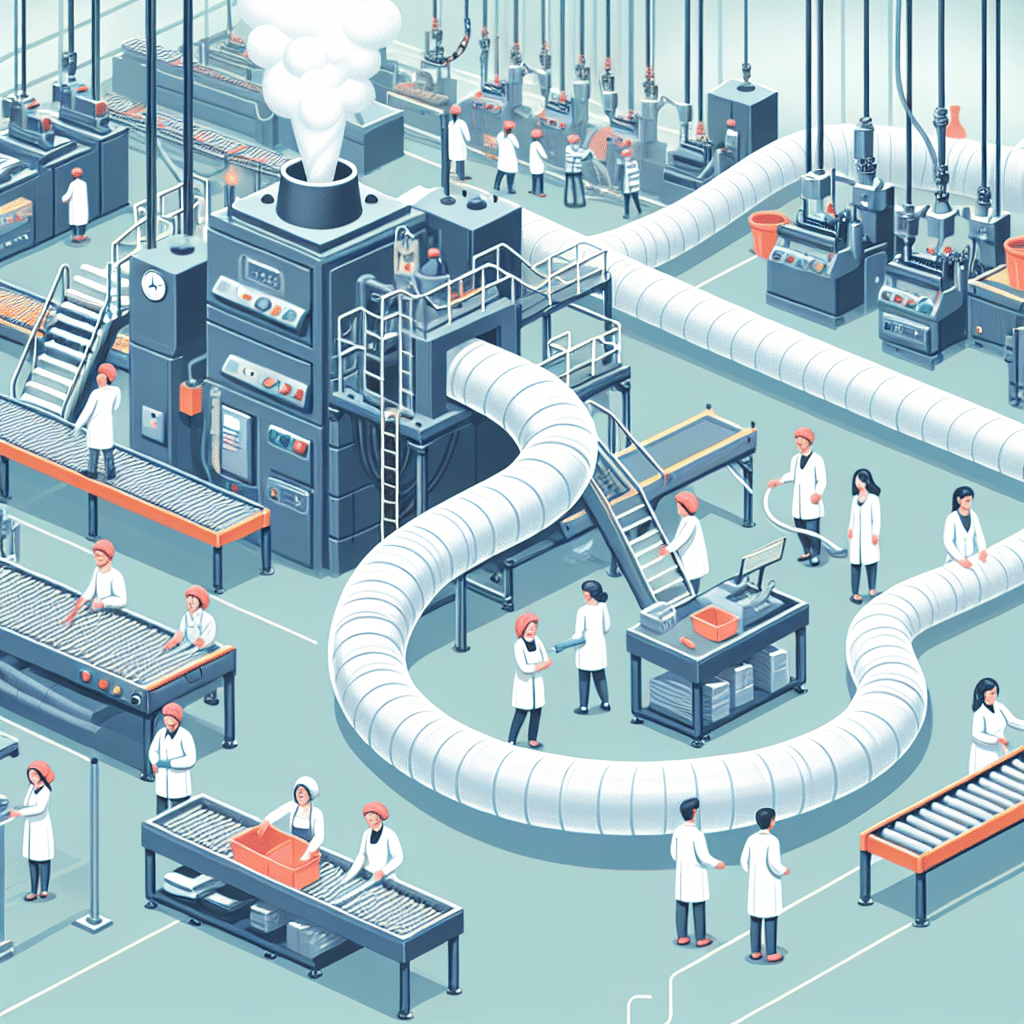

4. Automatyzacja i zarządzanie procesami

Automatyzacja i zarządzanie procesami są kluczowymi elementami optymalizacji produkcji opakowań. Procesy te obejmują wszystko, od wstępnego projektowania po wysyłanie gotowych produktów do klientów. Aby optymalizować produkcję, trzeba stosować technologię, aby uprościć proces i zminimalizować czas i koszty produkcji. Automatyzacja procesów zwiększy wydajność i przyśpieszy produkcję opakowań, co przyczyni się do zwiększenia zysków firmy.

5. Zarządzanie zasobami

Gospodarowanie zasobami to jeden z najważniejszych elementów optymalizacji produkcji opakowań. Aby jak najlepiej wykorzystać zasoby dostępne przedsiębiorstwu, należy stosować zarządzanie zasobami, aby zapewnić jak najlepsze wykorzystanie dostępnych materiałów do produkcji. Zarządzanie zasobami obejmuje monitorowanie zapasów, optymalizację magazynowania materiałów i wydajne zarządzanie zapasami. Stosowanie zarządzania zasobami pozwala przedsiębiorstwu zaoszczędzić czas i pieniądze oraz zwiększyć wydajność produkcji.

6. Zarządzanie ryzykiem

Zarządzanie ryzykiem jest kolejnym ważnym elementem optymalizacji produkcji opakowań. Przedsiębiorstwo powinno wdrożyć programy zarządzania ryzykiem, aby stwierdzić, czy opakowanie będzie bezpieczne w transporcie i przechowywaniu. Przedsiębiorstwo powinno również zapewnić, że są wystarczająco wytrzymałe, aby utrzymać bezpieczne przechowywanie i transport produktów. Programy zarządzania ryzykiem pomogą również przedsiębiorstwu w zapewnieniu, że opakowania będą zgodne z wymaganiami prawnymi i zgodności z zasadami zrównoważonego rozwoju.

7. Narzędzia wspierające optymalizację

Aby umożliwić lepszą optymalizację produkcji opakowań, przedsiębiorstwo powinno używać różnych narzędzi i technologii, aby ułatwić i przyspieszyć optymalizację procesów produkcyjnych. Obejmują one programy komputerowe do symulacji, które pozwalają przedsiębiorstwu na przyspieszenie procesu optymalizacji i wyeliminowanie błędów, a także systemy zarządzania produkcją, które ułatwiają monitorowanie i zarządzanie procesami produkcyjnymi. Używanie tych narzędzi znacznie przyspieszy optymalizację produkcji opakowań i usprawni produkcję opakowań.

8. Testowanie i weryfikacja

Testowanie i weryfikacja to kolejny krok w procesie optymalizacji produkcji opakowań. Przed rozpoczęciem produkcji przedsiębiorstwo powinno testować opakowanie i sprawdzać jego wytrzymałość, wygląd i wszystkie inne aspekty specyfikacji. Testowanie i weryfikacja mają na celu zapewnienie, że opakowanie spełnia wszystkie wymagania i jest zgodne z wytycznymi. To pozwala zapewnić, że opakowania są produkowane zgodnie z zamówieniem klienta i zgodnie z wymaganiami.

9. Kontrola jakości

Kontrola jakości jest kolejnym ważnym elementem optymalizacji produkcji opakowań. Przedsiębiorstwo powinno stosować procedury kontroli jakości, aby upewnić się, że opakowania są wyprodukowane zgodnie z wymaganiami. Kontrola jakości obejmuje monitorowanie procesów produkcji i produkowanych opakowań, a także stosowanie procedur umożliwiających zapobieganie i wykrywanie błędów w produkcji. Wdrożenie odpowiednich procedur kontroli jakości zapewnia, że każde opakowanie jest wyprodukowane zgodnie z wymaganiami, co zmniejsza ryzyko błędów i pozwala na szybką optymalizację produkcji.

10. Wykorzystanie wiedzy specjalistów

Aby umożliwić optymalizację produkcji opakowań, przedsiębiorstwo powinno wykorzystywać wiedzę specjalistów. Wykorzystanie wiedzy specjalistów z zakresu produkcji opakowań pozwala przedsiębiorstwu na skuteczne wdrożenie wszystkich kroków optymalizacji produkcji opakowań. Specjaliści w tej dziedzinie pomogą przedsiębiorstwu w wyborze odpowiednich materiałów, zarządzaniu zasobami i kontroli jakości, a także w wielu innych aspektach optymalizacji.Jeśli chcesz dowiedzieć się, jak zoptymalizować produkcję opakowań w Twojej firmie, poznaj nasze wskazówki – kliknij tutaj: produkcja opakowań.