Jak dorabianie elementów metalowych może poprawić efektywność Twojej produkcji? Sprawdź najważniejsze techniki i porady

Jak dorabianie elementów metalowych może zwiększyć wydajność Twojej produkcji?

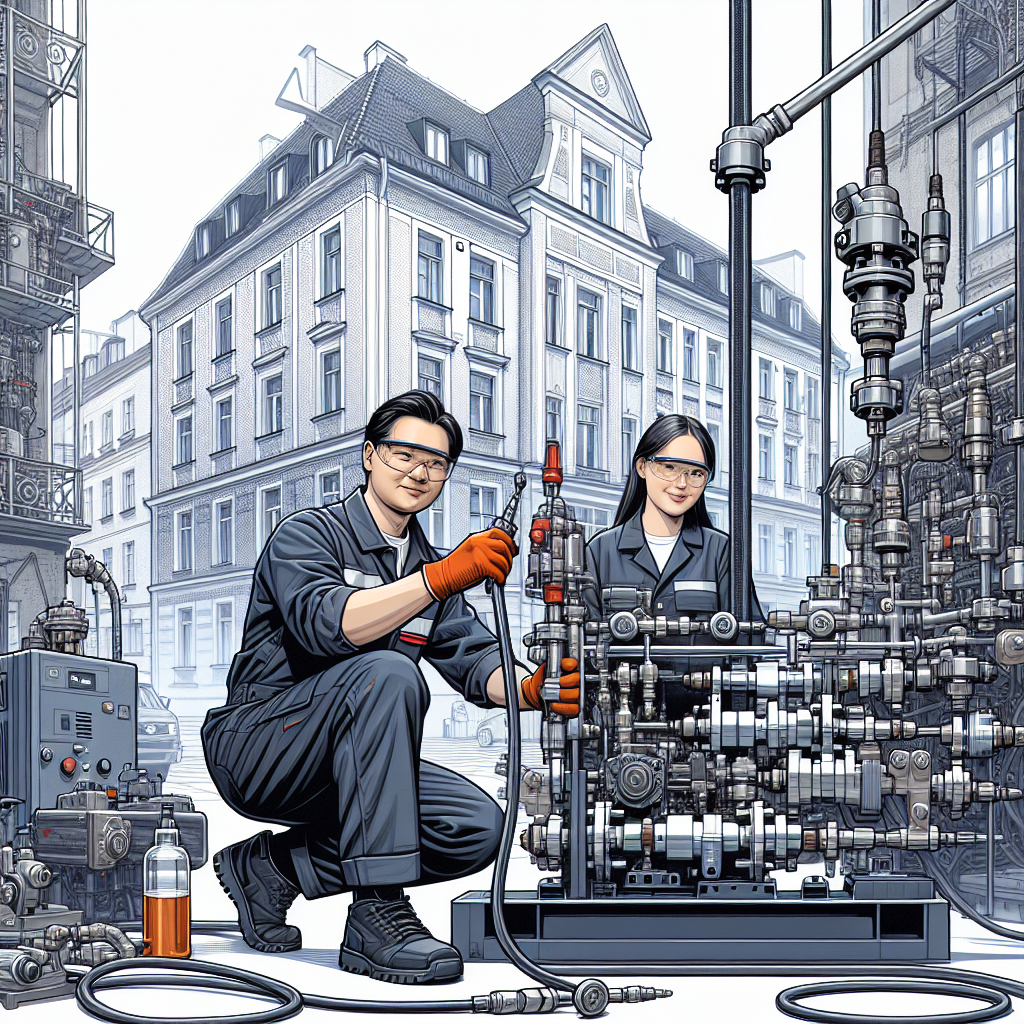

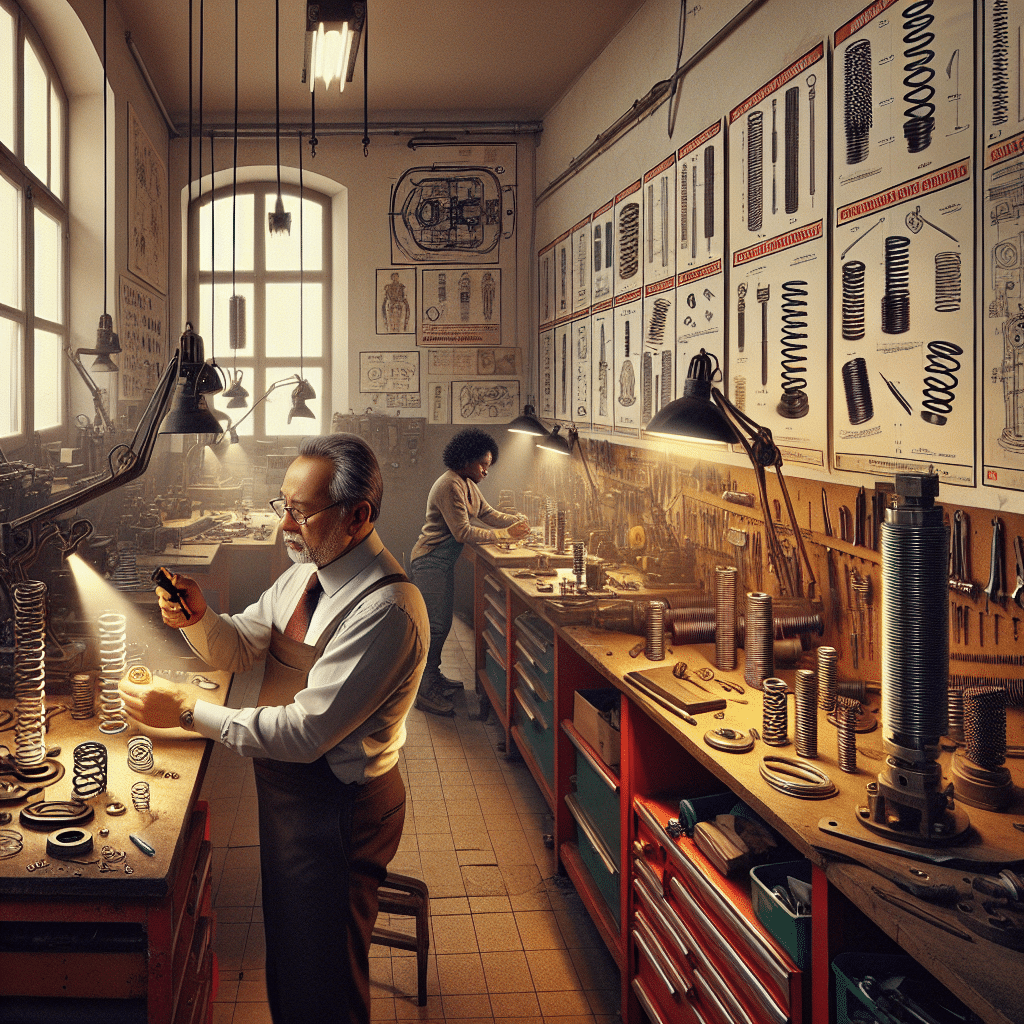

Dorabianie elementów metalowych to kluczowa technika w przemyśle, która może znacząco podnieść efektywność produkcji, redukując czas przestoju maszyn i usprawniając procesy technologiczne. Zgodnie z danymi Instytutu Inżynierii Produkcji z 2022 roku, przedsiębiorstwa, które włączyły dorabianie części na zamówienie, zmniejszyły czas przestojów średnio o 35%, co przekłada się na wyższą produktywność i oszczędności finansowe. Technologia ta obejmuje metody takie jak cięcie laserowe, obróbkę CNC czy spawanie, które pozwalają na precyzyjne dostosowanie elementów do unikalnych potrzeb konstrukcji czy maszyn. Przykładowo, zastosowanie technologii CNC umożliwia dokładność rzędu 0,01 mm, co jest szczególnie istotne w branżach wymagających wysokiej precyzji, takich jak automotive czy lotnictwo. Co więcej, dorabianie elementów zapewnia także większą niezależność produkcyjną – zamiast polegać na zewnętrznych dostawcach części, firmy mogą szybko reagować na awarie lub zmiany w projektach, oszczędzając tygodnie na sprowadzenie komponentów. W praktyce oznacza to szybszy powrót maszyn do pracy, co może być szczególnie istotne, gdy presja rywalizacji na rynku nie pozwala na opóźnienia. Jak wskazują badania przeprowadzone przez Europejską Federację Przemysłu Metalowego (Eurofer) w 2023 roku, ponad 70% firm, które wdrożyły lokalne procesy dorabiania części, zwiększyło zdolności produkcyjne bez konieczności inwestowania w nowe urządzenia. Dlatego dorabianie elementów metalowych to nie tylko sposób na bieżące naprawy, ale również długofalowy krok w stronę optymalizacji firmy.

Kluczowe techniki dorabiania elementów metalowych poprawiające efektywność produkcji

Dorabianie elementów metalowych jest jednym z kluczowych czynników, które mogą znacząco wpłynąć na efektywność produkcji w wielu branżach przemysłowych. Wykorzystanie zaawansowanych technik, takich jak cięcie laserowe, elektrodrążenie (EDM) czy precyzyjne formowanie CNC, pozwala nie tylko skrócić czas realizacji projektów, ale także poprawić jakość gotowego produktu. Według badań przeprowadzonych przez Międzynarodowy Instytut Produkcji (IMI) w 2022 roku, firmy stosujące nowoczesne technologie dorabiania odnotowały średnio 15% wzrost wydajności produkcji w skali roku. Szczególną zaletą tych metod jest ich elastyczność – można dzięki nim uzyskać zarówno pojedyncze komponenty, jak i całe serie podzespołów, dostosowując proces do indywidualnych potrzeb klienta. Dodatkowo techniki takie jak anodowanie czy hartowanie cieplne zwiększają trwałość elementów, co w praktyce zmniejsza ryzyko awarii oraz koszty konserwacji urządzeń. Przykładem ich skuteczności może być wdrożenie elektrodrążenia w branży lotniczej – już w 2023 roku pozwoliło ono na zmniejszenie odpadów materiałowych o około 20% (dane European Aerospace Consortium). Co więcej, systemy CAD/CAM wspierające projektowanie elementów umożliwiają wyjątkową precyzję, ograniczając margines błędu do zaledwie 0,01 mm. Przy odpowiednim wdrożeniu tych technik przedsiębiorstwo może nie tylko poprawić wydajność, ale również osiągnąć wymierne korzyści finansowe, takie jak zmniejszenie zużycia materiałów czy szybszy czas wprowadzenia produktu na rynek.

Jakie korzyści przynosi dorabianie elementów metalowych w kontekście redukcji kosztów?

Dorabianie elementów metalowych może znacząco wpływać na koszty produkcji, szczególnie w branżach wymagających precyzyjnych i trwałych komponentów. Zgodnie z raportem Polskiego Instytutu Technologii w Przemyśle z 2023 roku, firmy korzystające z technologii takich jak frezowanie CNC, druk 3D metalu czy cięcie laserowe, odnotowały redukcję strat produkcyjnych średnio o 25%. Kluczowym aspektem dorabiania elementów metalowych jest możliwość tworzenia niestandardowych części na zamówienie, co eliminuje konieczność zakupu gotowych komponentów w hurtowych ilościach, często przewyższających rzeczywiste potrzeby. Co więcej, wiele przedsiębiorstw decyduje się na regenerację zużytych części zamiast ich wymiany, co – według danych OECD – pozwala zaoszczędzić nawet do 40% kosztów w porównaniu z zakupem nowych produktów. Technologia tłoczenia na zimno, umożliwiająca szybkie formowanie precyzyjnych kształtów, jest szczególnie ekonomiczna przy produkcji seryjnej. W praktyce oznacza to nie tylko optymalizację wydatków, ale również skrócenie czasu realizacji zamówień, co zwiększa płynność procesów biznesowych. Przykładem może być branża motoryzacyjna, gdzie zastępowanie części metodą dorabiania pozwoliło na redukcję średniego czasu przestoju w produkcji o około 20% w skali roku. Rozważając dorabianie, warto również wziąć pod uwagę aspekt ekologiczny – regenerowanie i ponowne wykorzystanie metalu obniża emisję CO2, wpisując się w coraz popularniejsze strategie zrównoważonego rozwoju.

Dlaczego automatyzacja procesów dorabiania elementów metalowych jest niezbędna dla efektywności?

Automatyzacja procesów dorabiania elementów metalowych to klucz do zwiększenia efektywności, pozwalający firmom osiągać wyższe wyniki produkcyjne przy jednoczesnym obniżeniu ryzyka błędów. Wykorzystanie nowoczesnych technologii, takich jak CNC (Computer Numerical Control) czy roboty przemysłowe, umożliwia precyzyjne wykonywanie skomplikowanych komponentów w krótkim czasie. Według raportu Międzynarodowej Federacji Robotyki (IFR) z 2022 roku, wdrażanie automatyzacji zwiększa wydajność produkcji nawet o 30%, jednocześnie zmniejszając marnotrawstwo materiałów. Co więcej, precyzja maszyn redukuje konieczność wielokrotnej obróbki, co z kolei oszczędza czas i zasoby. Przykładem może być branża motoryzacyjna, gdzie zautomatyzowany system dorabiania metalowych części sprawia, że linię montażową opuszczają wyłącznie komponenty spełniające najwyższe standardy jakości. Co istotne, automatyzacja pomaga także zmniejszyć obciążenie pracowników przy powtarzalnych zadaniach, co może pozytywnie wpłynąć na ich wydajność i bezpieczeństwo. Dodatkowo, wdrażanie technologii Przemysłu 4.0, takich jak systemy monitoringu oparte na IoT (Internet Rzeczy), pozwala na ciągłą analizę danych i optymalizację procesów na bieżąco. Trudno więc nie zgodzić się z tym, że automatyzacja dorabiania elementów metalowych nie jest już luksusem, lecz koniecznością w dynamicznie rozwijającym się środowisku przemysłowym.

Jak wybór odpowiednich materiałów w dorabianiu elementów metalowych wpływa na jakość produkcji?

Dobór właściwych materiałów w procesie dorabiania elementów metalowych to kluczowy czynnik, który bezpośrednio wpływa na jakość i wydajność całej produkcji. Według raportu przygotowanego przez American Society of Mechanical Engineers w 2022 roku, optymalny wybór materiałów może zwiększyć żywotność części nawet o 40%, co przekłada się na znaczące oszczędności i mniejsze przestoje w produkcji. Na przykład stal nierdzewna świetnie sprawdzi się w środowiskach narażonych na korozję, takich jak zakłady spożywcze, podczas gdy stopy aluminium będą idealne w zastosowaniach wymagających lekkości i przewodnictwa cieplnego. Co więcej, decyzja o użyciu zaawansowanych stopów tytanu może być niezbędna w branżach takich jak lotnictwo, gdzie wysoka wytrzymałość przy niewielkiej masie jest priorytetem. Warto również uwzględnić zgodność materiałów z normami branżowymi, np. ISO 9001, co pozwala uniknąć problemów związanych z certyfikacją gotowych produktów. Kolejnym aspektem jest aspekt ekologiczny – według badań Międzynarodowej Agencji Energii z 2023 roku stosowanie materiałów recyklingowanych zmniejsza emisję dwutlenku węgla średnio o 30%. Ostatecznie, właściwy wybór materiału umożliwia nie tylko obniżenie kosztów, ale również poprawę jakości produktów i dostosowanie produkcji do coraz bardziej rygorystycznych wymagań klientów.

Zastanawiając się, jak dorabianie elementów metalowych może zwiększyć wydajność w Twojej produkcji, warto przyjrzeć się najnowszym technikom i praktycznym poradom dostosowanym do specyfiki branży – sprawdź więcej w artykule, klikając w link: https://kossremo.com.pl/.